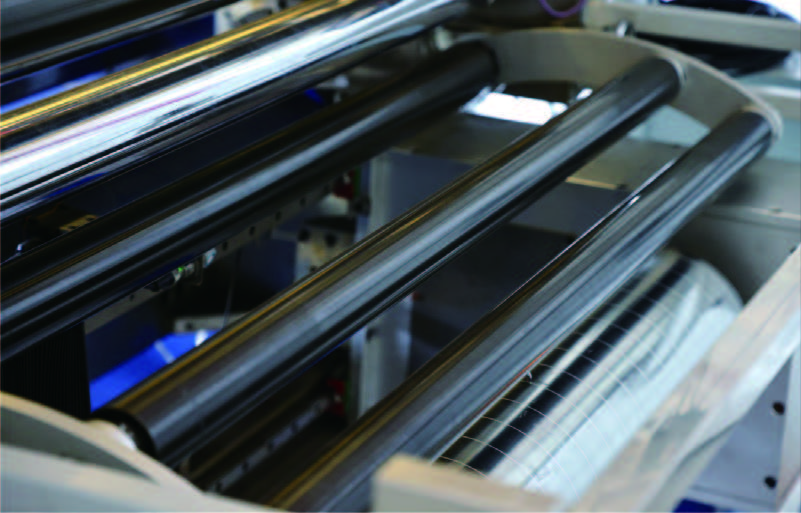

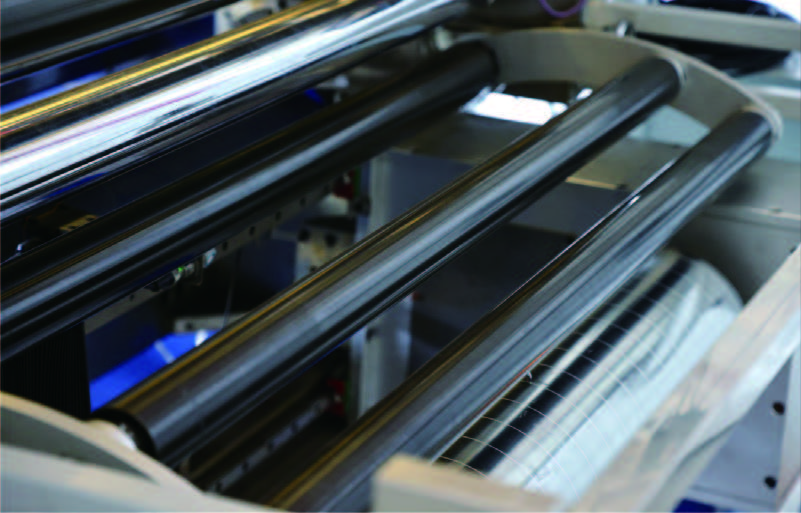

Dans l'atelier de l'industrie manufacturière traditionnelle, le processus de refendage est souvent comme ceci : à côté de la machine à rugir, le maître ajuste les paramètres du couteau avec des années d'expérience ; un rouleau de rouleau maître est divisé en sous-rouleaux de différentes largeurs sur la chaîne de montage, et dans le processus, l'opérateur doit fréquemment mesurer et calibrer manuellement, par crainte de la moindre différence ; les données de production sont enregistrées sur des formulaires papier, et la traçabilité de la qualité est comme trouver une aiguille dans une botte de foin ; et chaque fois que la commande est modifiée, les longs temps d'arrêt et de mise en service consomment un temps de production précieux.

Ceci illustre fidèlement le quotidien d'innombrables transformateurs de bobines – qu'il s'agisse de papier, de films, de non-tissés ou de feuilles. Ils s'appuient sur un savoir-faire artisanal et une répétition mécanique, mais ce qui leur manque, c'est une vision intelligente et une gestion des données. Cependant, avec l'introduction de machines de refendage intelligentes, ce paysage traditionnel est en train d'être complètement bouleversé. Il ne s'agit plus d'un simple appareil métallique froid, mais d'un puissant « cerveau de données » implanté dans les lignes de production traditionnelles, ouvrant la voie à un avenir de précision, d'efficacité et de transparence pour l'industrie manufacturière.

L'évolution du « bras robotique » au « cerveau de données »

Une refendeuse traditionnelle est essentiellement un « bras robotisé » performant qui exécute des instructions de découpe prédéfinies. La caractéristique révolutionnaire de la refendeuse intelligente réside dans son système intelligent intégrant perception, analyse, prise de décision et exécution, basé sur une structure mécanique performante.

Le cœur de ce « cerveau de données » est constitué des parties suivantes :

1. « Nerfs sensoriels » - réseau de capteurs de haute précision : des capteurs répartis sur tout le fuselage, tels des terminaisons nerveuses sensibles, collectent des données massives en temps réel : tension du matériau, correction de la marche, position de l'outil, vitesse de refendage, et même vibrations et température des roulements. Chaque micron de variation est capturé avec précision.

2. « Noyau central » : ordinateur industriel et algorithme d'IA : les données collectées y sont collectées, puis analysées et traitées en temps réel grâce au modèle d'algorithme intégré. Par exemple, la vision artificielle permet d'identifier automatiquement le bord de la bobine et d'obtenir une correction automatique de haute précision. Les modèles d'IA permettent d'anticiper l'usure des outils et d'émettre des avertissements de remplacement à l'avance.

3. « Commander les mains et les pieds » - mécanisme d'exécution précis : Les décisions prises par le « cerveau » sont instantanément exécutées par les servomoteurs, les systèmes hydrauliques et autres « mains et pieds ». Qu'il s'agisse d'un réglage précis de la tension au millimètre près ou d'un déplacement micrométrique du porte-outil, tout est possible sans erreur.

Les quatre principaux sauts de valeur apportés par le « cerveau des données »

Lorsque la machine de refendage possède un « cerveau », l'augmentation de valeur qu'elle apporte est globale :

Amélioration de la qualité pour atteindre le « zéro défaut » : Les problèmes courants tels que les bavures, les écarts et les stries du refendage traditionnel ont été largement éliminés grâce à la surveillance des données en temps réel et à la compensation automatique. La qualité de refendage de chaque mètre produit est optimale et stable, et le taux de qualification des produits est proche de 100 %, ce qui renforce directement la réputation de la marque et la compétitivité de l'entreprise.

Doublez votre efficacité et dites adieu aux soucis de temps d'arrêt et de commande : la refendeuse intelligente est dotée de la fonction de changement de commande en un clic. L'opérateur saisit simplement les nouveaux paramètres de commande (par exemple, largeur, longueur, etc.) sur l'écran de contrôle, et le système calcule et ajuste automatiquement tous les composants mécaniques. La mise en service, qui prenait auparavant des dizaines de minutes, est désormais réduite à quelques minutes, et le taux de rendement global (TRG) de l'équipement a été considérablement amélioré.

• Analyse actuarielle des coûts, de la « boîte noire » à la « transparence » : « Data Brain » rend visible chaque détail des coûts du processus de production. Il comptabilise avec précision le taux de perte de chaque rouleau de matériau, surveille la consommation d'énergie en temps réel, enregistre la durée de vie de l'outil et propose le meilleur moment pour le remplacer. Grâce à ces données, les responsables d'entreprise peuvent réaliser une comptabilité analytique et un contrôle plus précis afin de réduire les coûts et d'accroître l'efficacité.

Prise de décision, anticipation du futur « phare intelligent » : Toutes les données de production sont automatiquement enregistrées et stockées dans le cloud, formant ainsi un historique électronique traçable. Grâce à l'analyse du Big Data, les entreprises peuvent identifier les lois profondes qui influencent la qualité et l'efficacité, comme l'impact de la température et de l'humidité ambiantes sur la tension des matériaux. Ceci peut servir non seulement à la traçabilité des problèmes, mais aussi à l'optimisation des processus et à la maintenance prédictive, passant de la « remédiation a posteriori » à la « prévention proactive », concrétisant ainsi une véritable prise de décision numérique.

Conclusion : Favoriser la nouvelle vie de la « fabrication intelligente » dans la fabrication traditionnelle

La machine de refendage intelligente est loin d'être une simple mise à niveau d'équipement. C'est un microcosme et un pivot essentiel de la transformation numérique des lignes de production traditionnelles. En implantant le « cerveau des données », elle transforme l'« expérience » du maître en un « algorithme » reproductible et optimisé, transforme le « sentiment » vague en « données » précises et fait évoluer le « dispositif » isolé en un « nœud » interconnecté.

Il ne s'agit pas seulement d'une innovation technologique, mais aussi d'une transformation profonde des concepts de production. Grâce à sa précision, son efficacité et sa sagesse, elle insuffle un nouveau dynamisme aux entreprises manufacturières traditionnelles confrontées à une concurrence féroce, les poussant à progresser sans relâche et à conquérir l'avenir dans le grand périple du « Made in China » au « Made in China ».

Machine de refendage de ruban

Machine de refendage de ruban Machine de découpe de film

Machine de découpe de film Machine de refendage et de rebobinage

Machine de refendage et de rebobinage Machine de découpe de rubans à codes-barres

Machine de découpe de rubans à codes-barres Découpeuse de ruban à transfert thermique semi-automatique RSDS5 PLUS

Découpeuse de ruban à transfert thermique semi-automatique RSDS5 PLUS Découpeuse automatique de ruban à transfert thermique RSDS6 PLUS

Découpeuse automatique de ruban à transfert thermique RSDS6 PLUS Découpeuse automatique de ruban à transfert thermique RSDS8 H PLUS

Découpeuse automatique de ruban à transfert thermique RSDS8 H PLUS Machine de refendage à grande vitesse

Machine de refendage à grande vitesse