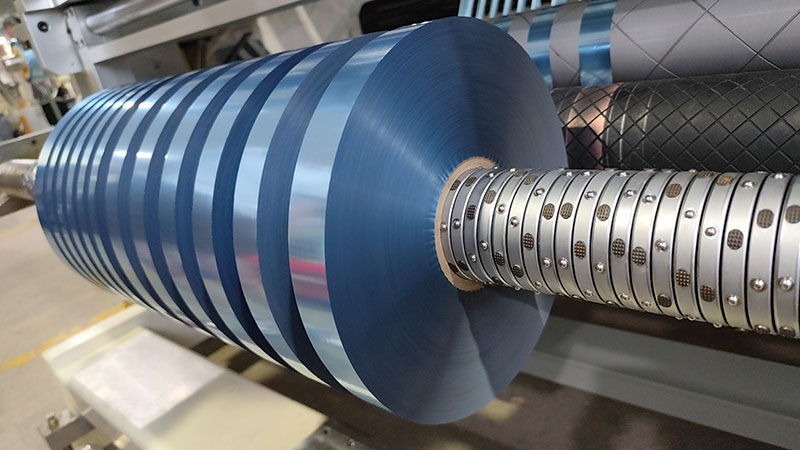

Dans le paysage manufacturier traditionnel, le processus de refendage s'accompagne souvent du vrombissement des machines, de la propagation de la poussière et des réglages précis effectués par le maître, avec son savoir-faire et son expérience. Les rouleaux de matières premières sont séparés sous le couteau, la précision est à l'œil nu, l'efficacité dépend de la main-d'œuvre, et chaque couteau est un jeu rempli d'incertitudes.

Cependant, cette image est en train d'être complètement bouleversée. Avec l'avènement de l'Industrie 4.0, les machines de découpe numériques redéfinissent les limites de la « précision » en privilégiant l'« orientation données », et font passer le « score parfait » d'une quête à une norme reproductible.

Une révolution paradigmatique, de « l'expérience axée » à « l'information axée »

L'âme d'une refendeuse traditionnelle réside dans l'opérateur. Il s'appuie sur des années d'expérience pour évaluer la tension, ajuster le pas de l'outil et contrôler la vitesse. Ce modèle est précieux, mais il présente inévitablement des inconvénients, tels qu'une stabilité insuffisante, des contraintes d'efficacité et de longs cycles de formation.

Les machines de refendage numériques dotent les machines d'un « cerveau numérique » plus puissant. Ce dernier ne repose plus sur un jugement instantané individuel, mais s'appuie sur un flux complet de données collectées en temps réel :

• Données prédéfinies : avant le début de la tâche de production, tous les paramètres tels que la longueur de refendage, la largeur, le diamètre du rouleau, la courbe de tension, etc. sont précisément prédéfinis par le MES (Manufacturing Execution System) ou par saisie manuelle.

• Données opérationnelles : un réseau de capteurs de haute précision surveille en temps réel des milliers de points de données tels que la tension de déroulement, la pression de rétraction, la vitesse de la machine, la position de l'outil, etc.

• Données de rétroaction : le système d'inspection visuelle est comme un « œil d'or » infatigable, capturant les bavures, les fissures et autres défauts sur le bord de refente en temps réel et renvoyant immédiatement les informations au système de contrôle.

Toutes ces données convergent vers un océan de données, et grâce à l'ordinateur industriel intégré et à des algorithmes intelligents de calcul et de prise de décision à la milliseconde près, chaque élément d'exécution de la machine est ajusté dynamiquement. Ainsi, le processus de refendage est passé d'une opération empirique en boucle ouverte à un système de contrôle intelligent en boucle fermée.

Comment « aucune différence » devient-elle une réalité ?

« Data-driven » n’est pas un concept vide de sens, il s’incarne dans chaque action précise de la machine de découpe :

1. Précision dimensionnelle « précise » : Le porte-outil CNC, basé sur des servomoteurs et des guides linéaires, peut convertir les instructions de données en déplacements de 0,1 mm, voire de 0,1 micron. Qu'il soit divisé en parties égales ou inégales, quel que soit l'ordre, le programme numérique garantit une position parfaitement précise de chaque lame, éliminant ainsi les écarts dimensionnels dus aux jeux mécaniques ou aux erreurs d'appréciation.

2. Stabilité du contrôle de tension : La tension est essentielle à la qualité de la découpe. La découpeuse numérique collecte les signaux de tension en temps réel grâce au système de contrôle électronique de tension et les compare aux courbes d'optimisation prédéfinies pour obtenir une transition fluide et constante entre la tension de rétraction et de déroulement grâce à des convertisseurs de fréquence ou des servomoteurs. Cela permet non seulement d'éviter la déformation du matériau par traction, mais aussi d'éliminer fondamentalement les problèmes de qualité tels que l'affaissement en forme de chou ou le plissement de surface.

3. Efficacité de production élevée : L'analyse des données permet d'optimiser la production. La machine calcule automatiquement les courbes d'accélération, de vitesse uniforme et de décélération optimales pour maximiser la vitesse de fonctionnement tout en garantissant la qualité. Parallèlement, des fonctionnalités telles que le changement de commande en un clic et la décharge automatique réduisent considérablement les temps d'arrêt. Le tableau de bord de production affiche également le TRS (taux de rendement global des équipements) en temps réel, permettant aux responsables de visualiser la capacité de production d'un seul coup d'œil.

4. Traçabilité qualité « complète » : Derrière chaque rouleau de produits finis se trouve un fichier de données complet. Ce fichier inclut le temps de production, les paramètres, les opérateurs et même les lots de matières premières. En cas de réclamation client, vous pouvez rapidement remonter à la source, identifier le problème et assurer une gestion qualité précise.

Au-delà des machines : le nœud central qui permet la fabrication intelligente

La valeur d'une machine de refendage numérique est bien plus qu'un simple équipement isolé. C'est un nœud clé reliant l'écosystème de la fabrication intelligente.

Connecté à l'ERP (système de planification des ressources de l'entreprise) en amont et au WMS (système de gestion d'entrepôt) en aval, il peut recevoir les ordres de production depuis le cloud, planifier automatiquement la production, et synchroniser et renvoyer les informations d'achèvement et les données qualité. L'ensemble du processus de production est ainsi transparent, efficace et flexible, et permet de répondre rapidement aux demandes personnalisées du marché, qu'il s'agisse de petits ou de grands lots.

épilogue

« Machine de découpe numérique : pilotée par les données, sans erreur » n'est pas seulement un slogan, mais aussi une illustration frappante du développement de haute qualité de l'industrie manufacturière. Elle symbolise une nouvelle philosophie industrielle : laisser la certitude aux données et aux algorithmes, et laisser la créativité à l'humain. Guidés par la précision du flux de données, les machines de découpe numériques tracent la trajectoire idéale de notre époque dans de vastes domaines tels que les métaux, les films, le papier et les matériaux composites, avec une stabilité et une précision inédites, propulsant l'industrie manufacturière moderne vers un avenir plus intelligent et plus performant.

Machine de refendage de ruban

Machine de refendage de ruban Machine de découpe de film

Machine de découpe de film Machine de refendage et de rebobinage

Machine de refendage et de rebobinage Machine de découpe de rubans à codes-barres

Machine de découpe de rubans à codes-barres Découpeuse de ruban à transfert thermique semi-automatique RSDS5 PLUS

Découpeuse de ruban à transfert thermique semi-automatique RSDS5 PLUS Découpeuse automatique de ruban à transfert thermique RSDS6 PLUS

Découpeuse automatique de ruban à transfert thermique RSDS6 PLUS Découpeuse automatique de ruban à transfert thermique RSDS8 H PLUS

Découpeuse automatique de ruban à transfert thermique RSDS8 H PLUS Machine de refendage à grande vitesse

Machine de refendage à grande vitesse