Dans les grands récits de l'« Industrie 4.0 » et du « Made in China 2025 », les projecteurs sont souvent braqués sur des technologies phares telles que les robots, les plateformes IoT et l'impression 3D. Pourtant, au cœur de nombreux ateliers, un maillon apparemment traditionnel, mais en pleine mutation, soutient silencieusement la transformation numérique de l'ensemble de l'industrie manufacturière grâce à ses performances précises, efficaces et intelligentes : la découpe intelligente. Ce n'est pas la star au centre de la scène, mais le « champion invisible » qui garantit une performance irréprochable.

1. Du « travail physique » au « travail mental » : l'évolution de la technologie de refendage

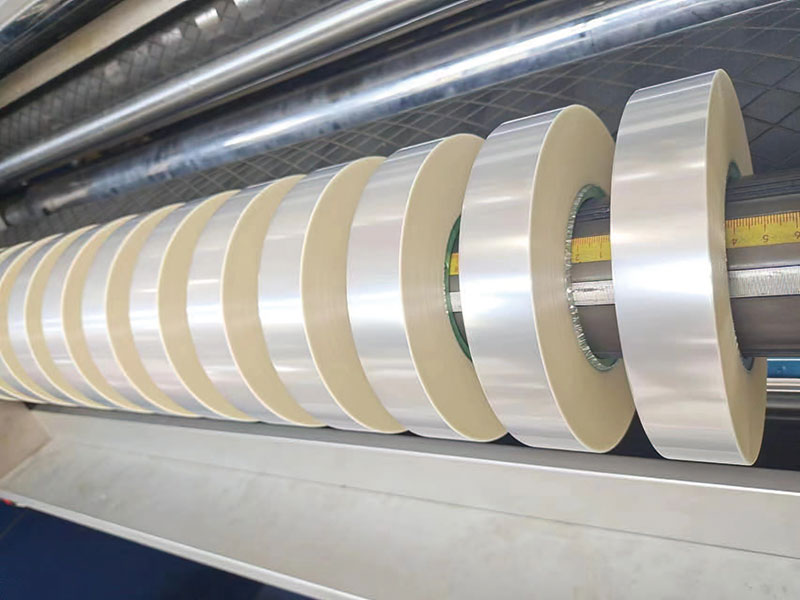

Le refendage/rembobinage traditionnel est souvent considéré comme un simple processus physique : de grands rouleaux de matériau (film, papier, feuille métallique, composite, tissu, etc.) sont découpés en petits rouleaux de largeurs et de longueurs spécifiques, selon les exigences de la commande. Ce processus a longtemps reposé sur l'expérience de l'opérateur et s'est heurté à de nombreux obstacles :

• Mauvaise précision : les réglages manuels et l’usure mécanique entraînent de grandes erreurs dans les largeurs de refendage, ce qui entraîne un gaspillage de matériau.

• Faible efficacité : il faut beaucoup de temps pour changer les outils, changer les matériaux et déboguer la machine, et l'efficacité globale de l'équipement (OEE) est faible.

• Perte élevée : le contrôle de la tension est instable, ce qui peut facilement entraîner des problèmes de qualité tels que des tirages, des plis et des bords de coupe inégaux, et le rendement est faible.

• Îlots d'information : les données de production reposent sur des enregistrements papier et ne peuvent pas être connectées aux systèmes de gestion de niveau supérieur (tels que MES, ERP), ce qui rend leur traçabilité et leur optimisation difficiles.

La découpe intelligente est le fruit de l'intégration poussée de technologies avancées telles que l'intelligence artificielle (IA), l'Internet des objets (IoT), la vision artificielle et l'analyse du Big Data avec les équipements de découpe traditionnels. Elle dote la découpeuse d'un « œil », d'un « cerveau » et d'un « réseau neuronal », transformant ainsi le « travail manuel » en « prise de décision mentale ».

2. Où se reflète l'« intelligence » du découpage intelligent ? (Noyau technique)

1. Guidage visuel et détection des défauts par IA :

◦ Positionnement précis : la caméra haute vitesse scanne le bord du matériau ou les points de marquage prédéfinis en temps réel et ajuste dynamiquement la position de la fraise grâce à des algorithmes pour obtenir une précision de coupe de ± 0,1 mm ou même plus, réduisant considérablement le « gaspillage de coupe » des matières premières.

◦ Boucle fermée de qualité : le système de vision industrielle peut détecter les défauts (tels que les points noirs, les rayures, les taches, etc.) sur la surface du matériau en temps réel sur la ligne de production, et marquer automatiquement ou demander à la machine de refendage d'éliminer les défauts pour garantir que chaque rouleau de produit fini est un produit A.

2. Système de contrôle de tension adaptatif :

◦ C'est l'âme de la machine de refendage. Le refendage intelligent utilise des servomoteurs et des capteurs de tension numériques pour créer un système de contrôle en boucle fermée. Le système détecte en temps réel les variations de diamètre et de vitesse d'enroulement et ajuste dynamiquement le couple de sortie pour garantir une tension constante tout au long du processus d'enroulement, du plus petit au plus grand. Cela évite les problèmes d'étirement et de déformation du matériau, de relâchement à l'intérieur et de tension à l'extérieur (rouleau de chrysanthème), et garantit une forme parfaite du rouleau.

3. Jumeau numérique et maintenance prédictive :

◦ Créer un modèle numérique virtuel de la machine de refendage physique. Avant la production formelle, une simulation peut être réalisée sur le jumeau numérique afin de vérifier la faisabilité du schéma de refendage (réglage de la position de l'outil, courbe de tension, etc.) et d'éviter les coûts d'essais et d'erreurs en production réelle.

◦ Les capteurs surveillent en permanence les vibrations, la température et d'autres données des composants clés (tels que les roulements et les outils), prédisent les pannes potentielles grâce à des algorithmes d'IA et rappellent la maintenance avant que des problèmes ne surviennent, minimisant ainsi les temps d'arrêt inattendus.

4. Intégration de l'IoT et de la plateforme Cloud :

◦ La machine de refendage intelligente agit comme un nœud de l'Internet des objets, téléchargeant toutes les données de production (vitesse, rendement, consommation d'énergie, taux de rebut, OEE, etc.) vers le cloud ou le système MES/ERP de l'usine en temps réel.

◦ Les responsables peuvent surveiller à distance l'état de fonctionnement de n'importe quelle machine de refendage d'usine dans le monde, depuis leur téléphone portable ou des panneaux d'affichage, pour une gestion centralisée et transparente. Les informations de commande peuvent être directement transmises du système à l'équipement, complétant ainsi automatiquement le paramétrage et permettant une production en un clic.

3. Pourquoi le « Champion Invisible » ? —— La valeur fondamentale qu'il apporte

La valeur du refendage intelligent va bien au-delà de l’augmentation de la vitesse d’un seul équipement, elle injecte une forte compétitivité dès le bas de la chaîne d’approvisionnement.

• Réduction extrême des coûts : L'augmentation extrême du taux d'utilisation des matières premières (jusqu'à plus de 99,5 %) réduit directement la part maximale des coûts de production (les coûts des matières représentent généralement 60 à 70 %). Parallèlement, elle permet d'économiser de l'énergie et de réduire la consommation, réduisant ainsi la dépendance à l'égard d'opérateurs qualifiés.

• Excellente amélioration de la qualité : production stable de haute précision, produits de sortie avec une qualité très constante, répondent aux exigences strictes des clients haut de gamme (tels que l'électronique grand public, les nouvelles énergies, les emballages médicaux, etc.) et améliorent la réputation de la marque.

• Fabrication flexible : elle permet de répondre rapidement aux commandes personnalisées en petites séries et aux spécifications multiples. Les délais de changement sont réduits de quelques heures à quelques minutes, ce qui permet aux entreprises de s'adapter avec souplesse aux évolutions du marché et de réaliser une production personnalisée à grande échelle.

• Axé sur les données : les données de production deviennent un atout exploitable. L'analyse des données historiques permet d'optimiser en continu les paramètres des processus, d'élaborer des plans et des calendriers de production plus précis et de prendre des décisions éclairées dans toute l'entreprise.

4. Tendances futures : intégration plus poussée et applications plus larges

1. Optimisation du processus d'IA : l'IA ne se limite plus au contrôle, mais sera capable d'apprendre en profondeur de manière indépendante les caractéristiques de différents matériaux et d'itérer sur les paramètres optimaux du processus de refendage (tels que la courbe de tension optimale, l'angle de la lame, la vitesse, etc.), devenant ainsi un véritable « système expert de processus ».

2. Fabrication collaborative : la machine de refendage intelligente se coordonne parfaitement avec la machine d'enduction et l'imprimante en amont, ainsi qu'avec la machine d'emballage et le chariot AGV en aval. L'AGV transporte automatiquement les bobines maîtresses et les bobines finies pour un fonctionnement sans intervention humaine de l'ensemble de la ligne.

3. Services basés sur une plateforme : les fabricants d'équipements ne vendront plus seulement du matériel, mais proposeront un modèle d'abonnement « appareil + plateforme cloud + service continu » pour créer de la valeur à long terme pour les clients grâce à l'exploitation et à la maintenance à distance et aux mises à jour continues des fonctions.

4. Élargissement des domaines d'application : des films et papiers traditionnels aux nouveaux matériaux haut de gamme tels que la fibre de carbone, la fibre de verre, le séparateur de batterie au lithium et le film d'échange de protons d'hydrogène, il est devenu un équipement de soutien clé pour les industries émergentes stratégiques.

épilogue

Le découpage intelligent, maillon caché au plus profond de la chaîne industrielle, incarne parfaitement l'essence même de l'« Industrie 4.0 » : non pas une substitution subversive, mais une profonde autonomisation et une refonte des valeurs des chaînes de production traditionnelles. En intégrant les données, un nouveau facteur de production, à chaque opération de découpe, silencieusement mais puissamment, il propulse l'évolution de la production vers plus d'efficacité, de qualité et de flexibilité. Sur la voie de la fabrication intelligente, ces « champions cachés » omniprésents constituent la pierre angulaire de l'essor de l'industrie chinoise.

Machine de refendage de ruban

Machine de refendage de ruban Machine de découpe de film

Machine de découpe de film Machine de refendage et de rebobinage

Machine de refendage et de rebobinage Machine de découpe de rubans à codes-barres

Machine de découpe de rubans à codes-barres Découpeuse automatique de ruban à transfert thermique RSDS8 H PLUS

Découpeuse automatique de ruban à transfert thermique RSDS8 H PLUS Découpeuse de ruban à transfert thermique semi-automatique RSDS5 PLUS

Découpeuse de ruban à transfert thermique semi-automatique RSDS5 PLUS Découpeuse automatique de ruban à transfert thermique RSDS6 PLUS

Découpeuse automatique de ruban à transfert thermique RSDS6 PLUS Machine de refendage à grande vitesse

Machine de refendage à grande vitesse