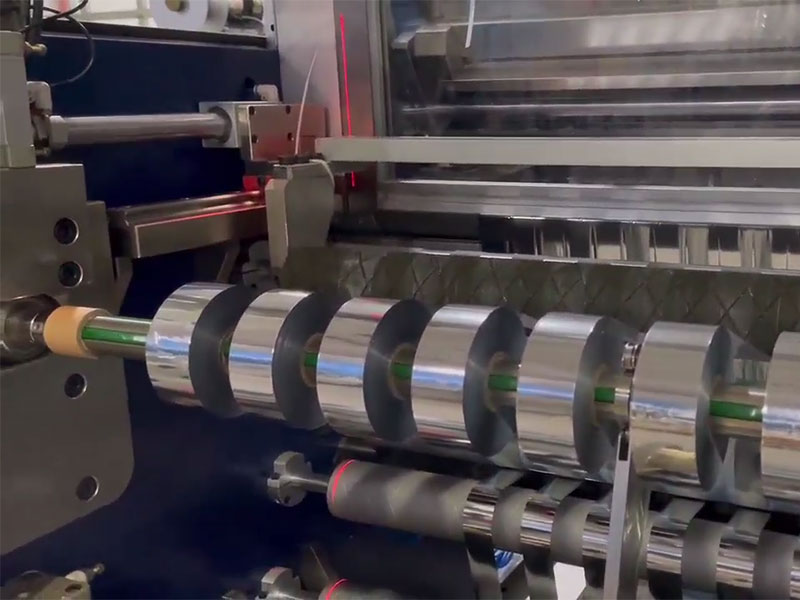

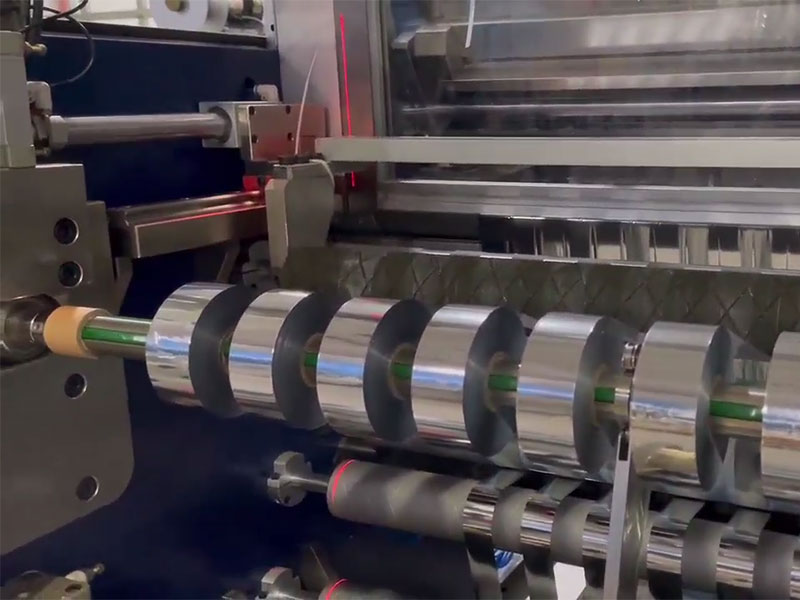

Dans le secteur de l'impression d'étiquettes, la production commence souvent avec d'énormes rouleaux de matières premières (film, papier, etc.) et se termine par des milliers de rouleaux d'étiquettes finies, de taille précise et de qualité irréprochable. La machine de refendage est le lien essentiel entre cette étape, de la bobine au produit fini. En tant que processus de finition indispensable, les machines de refendage traditionnelles ont longtemps reposé sur un fonctionnement manuel, ce qui engendre des problèmes tels qu'un faible rendement, des pertes importantes et d'importantes fluctuations de qualité. Aujourd'hui, avec l'essor de l'Industrie 4.0 et de la fabrication intelligente, les machines de refendage connaissent une profonde révolution intelligente et sont devenues l'équipement clé pour améliorer la compétitivité de l'ensemble de l'impression d'étiquettes.

Tout d’abord, les principaux points faibles des liens de refendage traditionnels

Pour comprendre la nécessité de l’intelligence, nous devons d’abord voir les limites du modèle traditionnel :

1. Fortement dépendant de l'expérience de l'opérateur : les paramètres de base tels que le calcul de la position de l'outil, le réglage de la tension et le réglage de la pression dépendent tous du « ressenti » et de « l'expérience » du maître, et le cycle de formation des talents est long et difficile à normaliser.

2. Goulot d'étranglement de l'efficacité de la production : les délais de modification des commandes sont longs. Chaque modification des spécifications du produit (largeur de refendage, diamètre) nécessite l'arrêt de la machine pour effectuer des mesures, un positionnement et un débogage manuels, ce qui affecte gravement le rendement global de l'équipement (TRG).

3. Gaspillage important de matériau : Le réglage manuel des couteaux et les essais de coupe génèrent un gaspillage important de matériau de tête. Un contrôle de tension instable peut entraîner l'étirement, le froissement, voire la rupture de la bobine, réduisant ainsi le rendement.

4. La constance de la qualité est difficile à garantir : il est difficile de détecter tous les défauts lors d'une inspection visuelle manuelle, tels que les bavures, les projections d'encre et les rayures mineures. La précision de la découpe (par exemple, ± plus de 0,1 mm) est limitée, ce qui affecte la production automatique à grande vitesse de l'étiqueteuse suivante.

5. Silos de données et traçabilité difficile : les données de production (telles que les compteurs, le taux de rebut, l'opérateur, etc.) reposent sur des enregistrements manuels, inefficaces et sujets aux erreurs. En cas de problème de qualité, il est impossible de remonter rapidement au lot et aux paramètres machine spécifiques de la découpe.

Deuxièmement, la solution principale de la machine de refendage intelligente

En réponse aux problèmes mentionnés ci-dessus, les machines de refendage intelligentes modernes offrent un ensemble complet de solutions grâce à des mises à niveau matérielles intégrées et à l'autonomisation des logiciels.

(1) La pierre angulaire du « matériel » intelligent

1. Système d'entraînement servo de haute précision : remplace la transmission mécanique traditionnelle et l'embrayage à poudre magnétique pour un contrôle précis de la tension en boucle fermée, au millinewton près. Il assure une tension constante sur l'ensemble du rouleau, du plus grand au plus petit, éliminant ainsi les risques d'étirement et de froissement.

2. Système de positionnement automatique (APS) :

◦ Positionnement automatique des porte-outils : L'opérateur saisit la largeur de refendage et le nombre de bandes sur l'interface homme-machine (IHM), et le système pilote automatiquement tous les porte-outils pour les déplacer précisément vers la position prédéterminée, avec une précision de ± 0,05 mm ou plus. Le temps de changement de commande est réduit de quelques minutes à quelques secondes.

◦ Positionnement automatique du bras de décharge : en fonction du diamètre de la bobine, la hauteur et l'angle du bras de décharge sont automatiquement ajustés pour obtenir un fonctionnement sans pilote.

3. Systèmes de vision industrielle et d’inspection en ligne :

◦ Alignement automatique des bords (EPC) : Guidez la bobine pour qu'elle suive toujours le bon chemin afin de garantir que la découpe ne dévie pas.

◦ Détection des défauts : caméra haute définition intégrée pour détecter et enregistrer les défauts d'impression, les bavures de refendage, les taches sales et autres défauts en temps réel pendant le processus de refendage, et peut être liée au marqueur ou à l'imprimante à jet d'encre pour le marquage, ce qui est pratique pour le rejet ultérieur.

4. Capteurs Internet des objets (IoT) : les capteurs de l'appareil collectent des données en temps réel, telles que la tension, la pression, la vitesse, la température, les vibrations, etc., fournissant une base de données pour la surveillance de l'état et la maintenance prédictive.

(2) « cerveau » intelligent et « réseau neuronal »

1. Système de contrôle central intégré : en tant que « cerveau » de la machine de refendage, il exécute des algorithmes avancés qui traitent toutes les instructions d'entrée et les données des capteurs, coordonnant le fonctionnement précis de chaque unité d'exécution.

2. Intégration transparente du système d'exécution de la fabrication (MES) :

◦ Émission automatique des commandes : le système MES envoie directement les ordres de production (y compris les spécifications des matériaux, les tailles de refendage, les quantités, etc.) au système de contrôle de la machine de refendage, éliminant ainsi le besoin de saisie secondaire manuelle et éliminant les erreurs.

◦ Rapports de données automatiques : une fois la découpe terminée, l'équipement télécharge automatiquement la production réelle, le temps consommé, la longueur des déchets et d'autres données vers le MES, des données de production en temps réel et transparentes.

3. Jumeau numérique et débogage virtuel : créez un modèle numérique de la machine de refendage dans un environnement virtuel, qui peut simuler le processus de refendage à l'avance, vérifier la rationalité de la disposition de la position de l'outil, optimiser les paramètres et minimiser le gaspillage du débogage physique.

4. Plateforme cloud et analyse des big data : les données des appareils sont téléchargées sur la plateforme cloud pour une analyse approfondie via des algorithmes d'IA, réalisant :

◦ Maintenance prédictive : analysez les données de vibration et de courant pour avertir à l'avance des défaillances potentielles des composants clés tels que les roulements et les outils, en changeant la « post-maintenance » en « pré-maintenance » pour réduire les temps d'arrêt imprévus.

◦ Optimisation des processus : en collectant des données de production massives, l'IA peut apprendre et recommander de manière indépendante des paramètres de processus tels que la tension et la vitesse optimales sous différents matériaux et spécifications, améliorant ainsi en permanence la qualité et l'efficacité des produits.

Troisièmement, la valeur fondamentale apportée par les solutions intelligentes

1. Amélioration ultime de l'efficacité : réduire le temps de changement de commande de plus de 80 %, améliorer considérablement l'efficacité globale de l'équipement (OEE), réaliser une production flexible de petits lots et de multiples variétés et répondre rapidement aux changements du marché.

2. Réduction significative des coûts et augmentation de l’efficacité :

◦ Économie de main-d'œuvre : Moins de dépendance à l'expérience de l'opérateur, une personne peut protéger plusieurs équipements.

◦ Économie de matériaux : les déchets issus des coupes d'essai et de la mise en service sont réduits et l'utilisation des matériaux est augmentée de 1 à 3 %.

◦ Gain de temps : efficacité de production accrue et rendement plus élevé par unité de temps.

3. Amélioration de la qualité et traçabilité : La précision et la régularité de la découpe atteignent des sommets, offrant une garantie fiable pour l'étiquetage automatique à grande vitesse. L'ensemble des données du processus est enregistré et chaque rouleau de produit fini peut être retracé jusqu'à son temps de production, sa machine et ses paramètres, permettant ainsi une analyse minutieuse des causes profondes des problèmes de qualité.

4. Vers une « usine à lumière noire » : la liaison avec des AGV (véhicules de transport à guidage automatique) et des entrepôts tridimensionnels automatisés pour réaliser l'ensemble du processus d'exploitation sans pilote, du chargement des matières premières, de la découpe au déchargement et à l'entreposage des produits finis, est un élément clé de la construction d'une future usine intelligente.

Quatrièmement, les perspectives d’avenir

L'intelligence des machines de refendage est loin d'être irréprochable. Les tendances futures seront davantage axées sur :

• Auto-apprentissage approfondi de l'IA : l'équipement peut affiner automatiquement les paramètres du processus en fonction du retour en temps réel des données de qualité du produit (telles que les résultats de l'inspection visuelle) pour obtenir une véritable production « adaptative ».

• Fabrication collaborative : La machine de refendage n'est pas seulement une unité d'exécution, mais aussi un nœud de données, qui collabore en profondeur avec les équipements en amont et en aval tels que les machines d'impression, les machines de revêtement et les machines d'inspection de qualité pour former une « chaîne de montage sans pilote » intelligente.

• Durabilité : les algorithmes intelligents accorderont plus d’attention à la gestion de la consommation d’énergie, optimiseront le démarrage, l’arrêt et la consommation d’énergie de fonctionnement des équipements et réduiront les déchets industriels en maximisant l’utilisation des matériaux pour contribuer à une fabrication plus écologique.

conclusion

Dans le secteur actuel de l'impression d'étiquettes, où l'on recherche une efficacité élevée, des coûts réduits, une qualité élevée et une livraison rapide, la découpe ne se résume plus à un simple processus de découpe physique. Véritable outil intelligent de la bobine au produit fini, la découpeuse intelligente résout le problème tenace du modèle traditionnel grâce à une intégration poussée du matériel, des logiciels et des données. Elle transforme le processus de traitement en aval d'un « centre de coûts » en un « centre de valeur » et propulse l'ensemble du secteur de l'impression d'étiquettes vers un avenir numérique, connecté et intelligent. Investir dans une découpeuse intelligente ne se résume pas à une simple modernisation des équipements, mais aussi à une refonte complète du modèle opérationnel et de la compétitivité de l'entreprise.

Machine de refendage de ruban

Machine de refendage de ruban Machine de découpe de film

Machine de découpe de film Machine de refendage et de rebobinage

Machine de refendage et de rebobinage Machine de découpe de rubans à codes-barres

Machine de découpe de rubans à codes-barres Découpeuse de ruban à transfert thermique semi-automatique RSDS5 PLUS

Découpeuse de ruban à transfert thermique semi-automatique RSDS5 PLUS Découpeuse automatique de ruban à transfert thermique RSDS6 PLUS

Découpeuse automatique de ruban à transfert thermique RSDS6 PLUS Découpeuse automatique de ruban à transfert thermique RSDS8 H PLUS

Découpeuse automatique de ruban à transfert thermique RSDS8 H PLUS Machine de refendage à grande vitesse

Machine de refendage à grande vitesse