Ce qui suit est un plan systématique pour la découpe intelligente et la conception économe en énergie dans la mise à niveau automatique de la machine de découpe de tubes de papier, couvrant les points d'innovation technologique et les voies de mise en œuvre :

1. Mise à niveau du système de coupe intelligent

1. Reconnaissance visuelle IA + télémétrie laser

◦ Les caméras industrielles haute résolution avec algorithmes d'apprentissage en profondeur identifient automatiquement le diamètre du tube en papier, le matériau et les défauts de surface (tels que la déformation et les taches) et ajustent les paramètres de coupe en temps réel.

◦ Le module de télémétrie laser compense l'erreur d'ovalité du tube en papier et assure la verticalité de la surface de coupe (précision ± 0,1 mm).

2. Contrôle dynamique adaptatif

◦ Le servomoteur entraîne la tête de coupe et ajuste automatiquement la vitesse d'avance en fonction de la dureté du matériau (retour via capteur de pression) (par exemple, vitesse du tube ondulé réduite de 20 % pour réduire les bavures).

◦ Système de détection d'outils cassés : détecte l'usure des outils grâce aux fluctuations de courant, déclenche des alarmes et interrompt les opérations.

3. Répétition du jumeau numérique

◦ Les trajectoires de coupe sont optimisées par un logiciel de simulation 3D pour réduire les déplacements à vide (temps de cycle 15 % plus rapide pour les applications typiques).

2. Conception d'économie d'énergie et de réduction de la consommation

1. Propulsion hybride

◦ L'entraînement principal adopte un servomoteur + stockage d'énergie par supercondensateur pour récupérer l'énergie pendant la phase de freinage (taux d'économie d'énergie mesuré ≥ 25 %).

◦ Le système pneumatique est mis à niveau vers un compresseur d'air à spirale à conversion de fréquence, qui permet d'économiser 40 % d'énergie par rapport au type à piston.

2. Recyclage de l'énergie thermique

◦ La chaleur de friction de coupe est dirigée à travers le caloduc vers l'unité de séchage (en option) pour un durcissement rapide du tube en papier après le collage.

3. Commutation intelligente du mode veille

◦ L'appareil entre automatiquement dans un état de faible consommation (consommation en veille < 50 W) après 30 minutes d'inactivité et est immédiatement réveillé par le capteur de vibrations.

3. Intégration de l'Internet des objets

1. Passerelle informatique de pointe

◦ Traitement local des données de production (telles que la consommation d'énergie par outil, la durée de vie de l'outil) et téléchargement uniquement des indicateurs clés vers le système MES pour réduire la charge du réseau.

2. Maintenance prédictive

◦ Analysez l'état du roulement en fonction du spectre de vibrations et avertissez des défauts 7 jours à l'avance (précision de 92 %).

4. Avantages de la mise en œuvre

• Amélioration de l'efficacité : temps de changement réduit de 15 minutes à 2 minutes (réglage automatique des paramètres par lecture de QR code).

• Économies de coûts : réduction de 35 % de la consommation énergétique globale et durée de vie de l'outil 3 fois plus longue (système de lubrification intelligent).

• Traçabilité qualité : des codes ADN sont générés pour chaque lot découpé, associant les paramètres matière première/processus.

5. Contrôle des risques

L'investissement initial est élevé (environ 18 mois pour être rentabilisé), et il est recommandé de le mettre en œuvre par étapes :

1. La priorité est donnée à l'installation de capteurs et de systèmes de contrôle

2. Amarrage ultérieur de la plateforme numérique de l'usine

3. Enfin, réaliser la liaison adaptative de l'ensemble de la chaîne de production

Une discussion plus approfondie sur les spécifications spécifiques des tubes en papier ou sur les exigences du cycle de production est nécessaire, et des solutions détaillées peuvent être personnalisées.

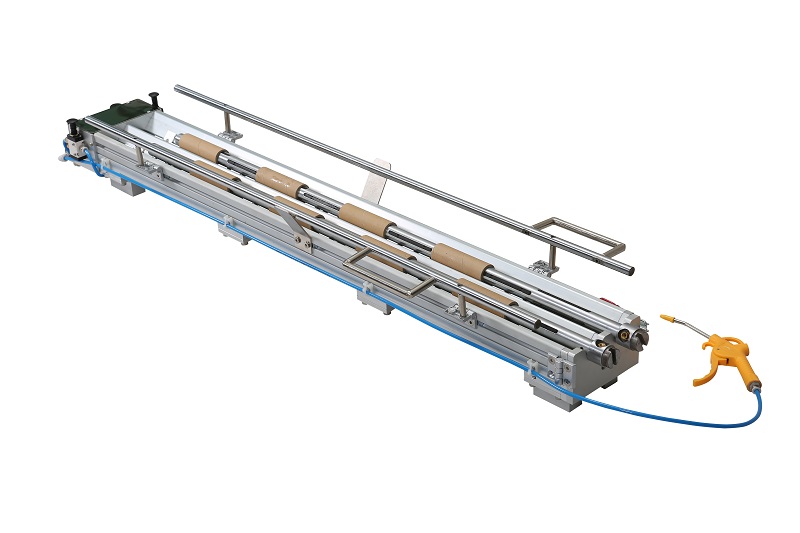

Machine de chargement de mandrins en papier

Machine de chargement de mandrins en papier Découpeuse de films et de papier RSDS 750 mm (s)

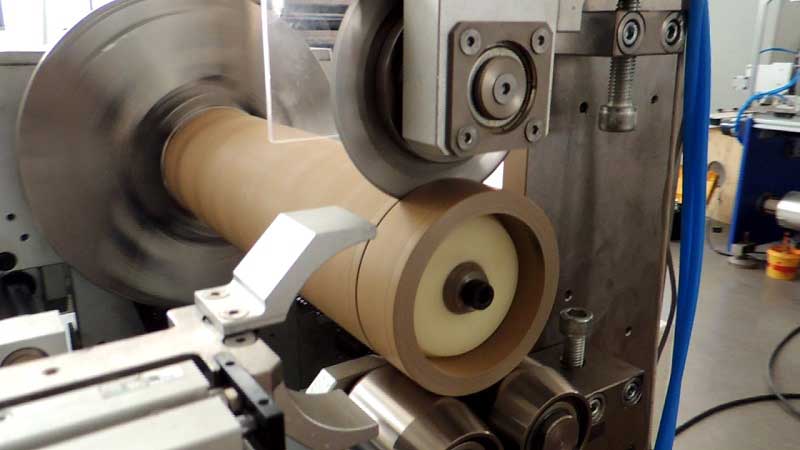

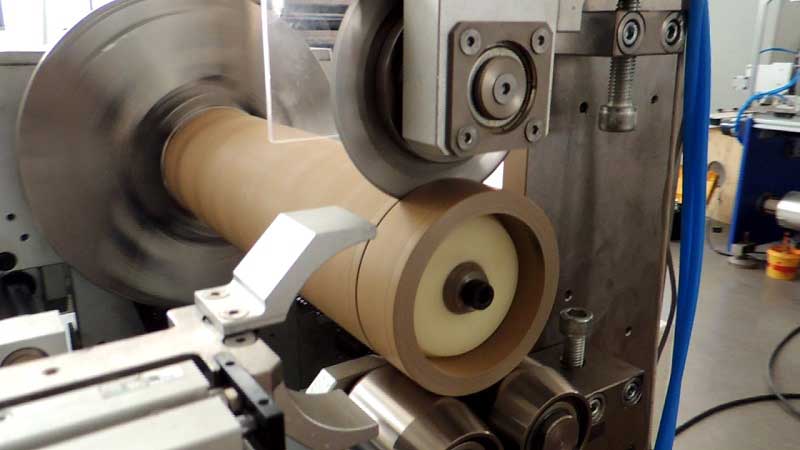

Découpeuse de films et de papier RSDS 750 mm (s) Coupe-mandrin automatique

Coupe-mandrin automatique Découpeuse de films et de papier RSDS7T (1350)

Découpeuse de films et de papier RSDS7T (1350) Perforateur automatique à encoches pour mandrins de papier

Perforateur automatique à encoches pour mandrins de papier Découpeuse de films et de papier RSDS 750 mm

Découpeuse de films et de papier RSDS 750 mm Coupe-mandrin manuel

Coupe-mandrin manuel Coupe-mandrin semi-en papier

Coupe-mandrin semi-en papier