En tant qu'équipement essentiel du traitement des matériaux pour le marquage à chaud, la qualité de l'installation et de la mise en service de la machine de refendage de feuilles pour marquage à chaud influe directement sur l'efficacité de la production et la qualité des produits. Cet article analysera de manière systématique les points techniques clés de l'ensemble du processus, de la préparation à la production.

1. Préparatifs préliminaires

1.1 Évaluation du site et de l'environnement

• Exigences relatives au sol : La zone d’installation doit présenter un sol en béton solide et plat, avec une capacité portante ≥ 2 tonnes/m², et l’erreur d’horizontalité doit être comprise dans une plage de ±2 mm/2 m.

• Aménagement de l'espace : prévoir un dégagement minimal de 1,5 mètre autour de l'équipement pour les voies d'accès et de maintenance, ainsi qu'une hauteur libre de 2 mètres au-dessus.

Paramètres environnementaux : la température est maintenue entre 20 et 25 °C, l’humidité relative entre 50 et 60 %, et la zone est protégée de la lumière directe du soleil et des zones de fort courant d’air.

• Infrastructure : S'assurer de la présence d'une alimentation électrique triphasée de 380 V (fluctuations de tension ±5 %), d'une source d'air stable (0,6-0,8 MPa) et d'un système d'éclairage.

1.2 Inspection et réception des équipements

• Vérification au déballage : vérifier un par un la machine principale, l’armoire de commande électronique, le système de tension, les composants d’outillage, etc., en les comparant à la liste de livraison.

• Inspection visuelle : rechercher d’éventuelles déformations, traces de rouille ou dommages survenus pendant le transport.

• Archivage des données : Collecter les documents techniques tels que les schémas électriques, les schémas d'assemblage mécanique, les programmes d'automates programmables et les manuels d'utilisation.

2. Processus d'installation mécanique

2.1 Réglage de base du positionnement et du niveau

1. Utilisez un niveau laser pour déterminer la ligne de base d'installation de l'appareil.

2. Ajuster la base à l'horizontale (erreur bidirectionnelle longitudinale et horizontale ≤ 0,05 mm/m)

3. L'équipement est fixé à l'aide d'ancrages chimiques haute résistance, et le couple de serrage est strictement contrôlé conformément aux exigences du manuel.

4. Laisser reposer 24 heures après l'installation, puis vérifier à nouveau le niveau une fois la contrainte des fondations relâchée.

2.2 Assemblage des composants principaux

• Mécanisme de déroulement : installer un arbre de détente pneumatique pour garantir une concentricité ≤ 0,02 mm et configurer un système de correction automatique de l'écart.

• Système de contrôle de la tension : Des rouleaux flottants et des capteurs de tension sont installés, et la partie mécanique est flexible et sans blocage.

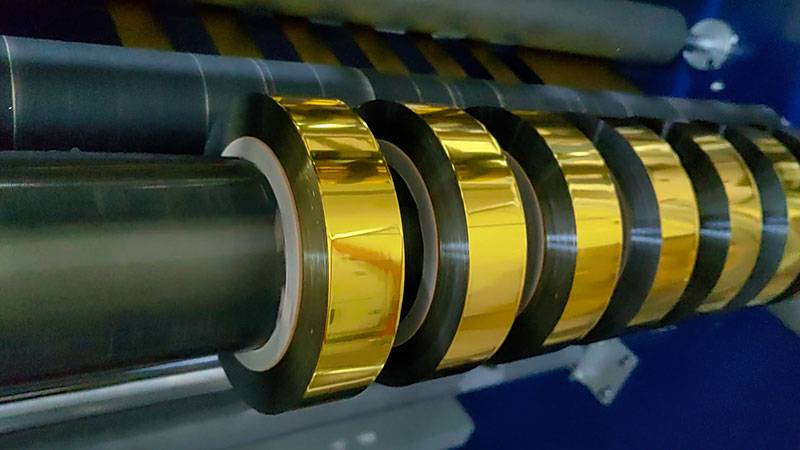

• Unité de refendage : Assembler une lame circulaire ou une lame plate selon les exigences du procédé et ajuster le parallélisme du tranchant à ≤ 0,01 mm

• Dispositif d'enroulement : installer l'arbre d'enroulement et le mécanisme de pression du rouleau de manière à ce que l'erreur de parallélisme avec l'arbre de déroulement soit ≤ 0,1 mm

2.3 Connexion au système auxiliaire

• Système de circuit d'air : utilisation d'air comprimé propre et sec, tracé des canalisations sans coudes brusques et interface étanche

• Dispositif d'aspiration des poussières : raccordez le conduit d'aspiration et ajustez la distance entre l'entrée d'air et la lame de coupe à la position optimale.

• Dispositifs de sécurité : Installer des dispositifs de sécurité tels que des boutons d'arrêt d'urgence, des dispositifs de protection photoélectriques et des capots de protection.

3. Installation et câblage du système électrique

3.1 Configuration du système d'alimentation

• Le cordon d'alimentation principal est constitué d'un câble à âme en cuivre de section ≥ 6 mm² avec interrupteur pneumatique indépendant et protection contre les surcharges.

• La résistance de mise à la terre est strictement contrôlée à ≤ 4 Ω afin d'éviter l'accumulation d'électricité statique.

• Les lignes de commande et les lignes d'alimentation sont fendues afin d'éviter les interférences électromagnétiques.

3.2 Installation du système de contrôle

• Le module PLC est solidement installé dans l'armoire de commande électronique, et un espace suffisant est prévu autour de lui pour la dissipation de la chaleur.

• Les paramètres de l'onduleur sont définis en fonction des données de la plaque signalétique du moteur, et la résistance au freinage est configurée.

• Tous les capteurs (encodeurs, détecteurs de proximité, détecteurs de tension, etc.) sont positionnés avec précision et initialement mis au point.

3.3 Câblage et identification

• Câblage des bornes conformément aux schémas, en utilisant le marquage des spécifications des tubes et des numéros de fils

• Maintenir un espacement minimal de 200 mm entre les lignes à courant fort et faible.

• Test d'isolation complet (≥5 MΩ) après achèvement du câblage

4. Processus de débogage du système

4.1 Essai à vide

1. Test de fonctionnement individuel : tester individuellement le fonctionnement des fonctions de déroulement, de traction, de refendage, d’enroulement, etc., via le panneau de commande.

2. Test de liaison : fonctionnement global à basse vitesse (10-20 m/min), observer la coordination de chaque composant

3. Tests de sécurité : Vérifier le bon fonctionnement des dispositifs de sécurité tels que les arrêts d’urgence, les verrous de sécurité des portes et la protection contre les surcharges.

4.2 Étalonnage du système de tension

• Utilisez un tensiomètre pour calibrer les valeurs de tension de chaque point de contrôle.

• Ajuster les paramètres PID pour contrôler la fluctuation de tension à ±5 % de la valeur de consigne

• Simuler la rupture du matériau, l'accélération, la décélération et d'autres conditions de travail pour vérifier la stabilité de la tension.

3.3 Réglage de la précision de la découpe

• Utilisez une jauge d'épaisseur pour régler le jeu entre les couteaux supérieur et inférieur, généralement fixé à 1,2 à 1,5 fois l'épaisseur du matériau.

• Ajustez l'angle et la pression de l'outil de coupe à l'état optimal en essayant de couper la cannelure.

• Tester différentes largeurs (généralement de 3 mm à 20 mm) pour s'assurer que l'erreur de rectitude de la coupe est ≤ 0,1 mm/10 m

4.4 Débogage du système de contrôle automatique

• Réglez la sensibilité et la vitesse de réponse du système de correction.

• Programmation de la courbe de tension conique et de la logique d'enroulement pour l'enroulement

• Réglages des paramètres de l'IHM, notamment la vitesse, la longueur, la limite d'alarme, etc.

5. Production d'essai et optimisation des bandes

5.1 Préparation de la production d'essai

• Préparer 3 à 5 spécifications différentes de matériaux de film de marquage à chaud pour les essais

• Configurer le tube à papier et l'outil de découpe selon les spécifications appropriées

• Élaborer un formulaire d'enregistrement de production d'essai pour consigner les paramètres clés

5.2 Processus de production d'essai

1. Essai de coupe à basse vitesse : effectuer une coupe à une vitesse de 30 à 50 m/min pour observer la planéité de l’enroulement et la qualité de la coupe.

2. Optimisation des paramètres : Ajuster les paramètres de tension, la pression de coupe et la position du bord de guidage en fonction des résultats des essais de coupe.

3. Vérification à haute vitesse : augmenter progressivement la vitesse jusqu’à 80 % de la vitesse nominale afin de vérifier la stabilité du système.

4. Fonctionnement continu : Effectuer une production continue pendant 4 à 8 heures afin de surveiller l'élévation de température et les vibrations de l'équipement.

5.3 Normes d'acceptation de la qualité

• Précision de la découpe : tolérance de largeur ≤ ±0,1 mm, erreur diagonale ≤ 0,15 mm

• Qualité d'enroulement : la planéité de la face d'extrémité est ≤ 0,5 mm, et il n'y a ni fronce ni couche fendue

• Efficacité de production : plus de 90 % de la vitesse nominale et temps de changement de bobine ≤ 2 minutes

• Taux de rebut : Taux de rebut ≤ 0,5 % en conditions de production stables

6. Formation opérationnelle et livraison de documents

6.1 Formation systématique

• Fonctionnement de base : mise sous tension et hors tension, paramétrage quotidien, changement de matériau

• Maintenance : contrôles quotidiens, cycles de lubrification et remplacement des pièces d'usure

• Gestion des pannes : méthodes courantes d'identification et de dépannage des alarmes

• Règles de sécurité : exigences en matière de protection individuelle, procédures d’intervention d’urgence

6.2 Collecte de la documentation technique

Fournir le profil technique complet de l'utilisateur, incluant :

• Plans d'assemblage mécanique et listes de pièces d'usure

• Schémas électriques et sauvegarde du programme PLC

• Rapport de mise en service et certificat de réception

• Programmes de maintenance et vidéos d'exploitation

7. Problèmes courants et solutions

| Phénomène problématique | Causes possibles | Solution |

| Les bords de la fente sont rugueux | Passivation de l'outil de coupe ou jeu incorrect | Changer ou rectifier les outils pour réajuster le jeu |

| L'extrémité de l'enroulement est irrégulière | La réponse du système de correction est en retard. | Ajuster la position de la cellule photoélectrique et les paramètres PID |

| La tension fluctue énormément | Le rouleau flottant est rigide ou le capteur est défectueux. | Nettoyez les rails et calibrez le capteur de tension |

| Vibrations lors du fonctionnement à grande vitesse | Mauvais équilibre dynamique ou fondations fragiles | Refaire les tests d'équilibre dynamique pour renforcer les fondations |

Épilogue

L'installation et la mise en service d'une machine de refendage de feuilles de marquage à chaud constituent un projet systématique exigeant une expertise en mécanique, en électricité et en technologie. Grâce à des processus d'installation standardisés et des méthodes de mise en service optimisées, on garantit non seulement une mise en service rapide de l'équipement, mais aussi des bases solides pour un fonctionnement stable et durable. Il est prouvé que le temps et les efforts investis dans la phase d'installation et de mise en service sont largement rentabilisés tout au long de la durée de vie de l'équipement : réduction des temps d'arrêt, amélioration de la qualité des produits et prolongation de la durée de vie de l'équipement. Avec le développement des technologies intelligentes, les machines modernes de refendage de feuilles de marquage à chaud évoluent vers le diagnostic automatique et la maintenance à distance, mais une installation et une mise en service rigoureuses demeurent indispensables pour garantir les meilleures performances de l'équipement.

Découpeuse de ruban pour impression de cartes

Découpeuse de ruban pour impression de cartes Enrouleur de ruban d'impression de cartes

Enrouleur de ruban d'impression de cartes Découpeuse de feuilles d'estampage à chaud (RSDS7H) 1350

Découpeuse de feuilles d'estampage à chaud (RSDS7H) 1350 Découpeuse de feuilles d'estampage à chaud RSDS7H 1350 PLUS

Découpeuse de feuilles d'estampage à chaud RSDS7H 1350 PLUS