Dans l'industrie moderne de l'emballage, de l'impression et des matériaux décoratifs, le marquage à chaud est devenu un moyen essentiel d'accroître la valeur ajoutée des produits grâce à son éclat métallique unique et sa texture luxueuse. Élément central de ce procédé, la machine de découpe de film pour marquage à chaud doit être correctement installée et réglée avec précision afin d'optimiser la productivité et la qualité des produits. Cet article analysera en détail l'ensemble du processus, du déballage à la mise en service, pour vous accompagner de vos premiers pas jusqu'à la maîtrise complète de la machine.

La première étape : préparation préliminaire et cognition de base

1.1 Cognition du dispositif

Avant l'installation, il convient de comprendre la composition de base de la machine de découpe de feuilles de marquage à chaud :

• Système de déroulement :transporte des bobines de matières premières et est équipé d'un dispositif de contrôle de tension

• Système de tractionAssure un transfert de matière fluide

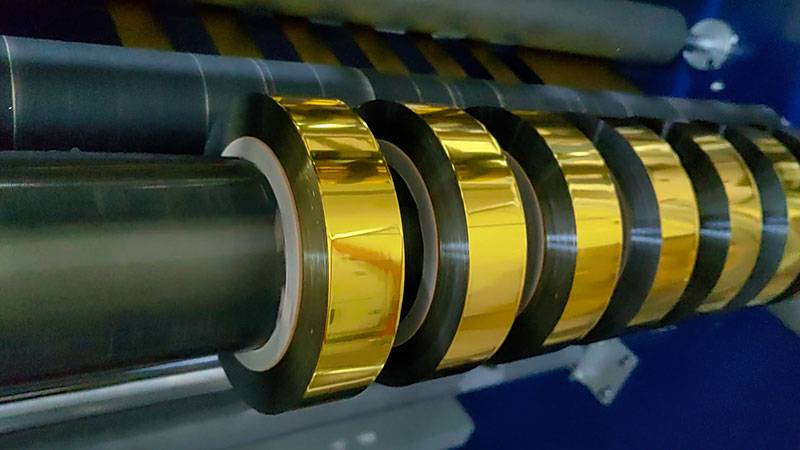

• Système de refendage :la partie centrale, y compris un dispositif de découpe circulaire, plat ou laser

• Système d'enroulementEnroulement soigné du matériau après le refendage

• Système de contrôle:P LC, interface homme-machine et divers capteurs

• Systèmes auxiliaires: dispositif de dépoussiérage, de correction et de détection

1.2 Préparation de l'environnement et des infrastructures

• Exigences du site: sol en ciment plat et solide, capacité portante conforme aux exigences des équipements

• Aménagement de l'espace: Prévoyez au moins 1 mètre d'espace libre autour de l'équipement pour les opérations et la maintenance.

• Configuration d'alimentationConfigurez l'alimentation électrique régulée et le système de mise à la terre conformément aux exigences de la plaque signalétique de l'équipement.

• Préparation de la source d'airLa plupart des machines à refendre nécessitent de l'air comprimé sec et propre (0,6-0,8 MPa).

• Contrôle environnementalTempérature de 20 à 26 °C et humidité relative de 50 à 65 % afin d'éviter la pollution par la poussière.

La deuxième étape : processus d'installation systématique

2.1 Déballage, acceptation et vérification

• Comptez les pièces, les outils et les matériaux un par un en les comparant à la liste de colisage.

• Vérifier l’aspect du matériel afin de déceler tout dommage lié au transport.

• Vérifier si le modèle et les spécifications de l'équipement répondent aux exigences d'approvisionnement

2.2 Correction du positionnement et du niveau de base

• Utilisez des outils de manutention professionnels pour déplacer l'unité principale jusqu'à l'emplacement prévu.

• Utilisez un niveau de haute précision (précision de 0,02 mm/m) pour régler les boulons d'ancrage.

• S’assurer que les erreurs horizontales longitudinales et transversales de l’équipement ne dépassent pas 0,05 mm/m

2.3 Assemblage des pièces mécaniques

Installation du mécanisme de déroulement :

1. Installez l'arbre d'expansion de déroulement en veillant à ce que la concentricité avec le siège de palier soit ≤ 0,03 mm.

2. Ajustez le parallélisme du rouleau de détection de tension ; l'erreur ne doit pas dépasser 0,02 mm.

3. Installez le frein à poudre magnétique et raccordez le tuyau de refroidissement.

Installation de l'unité de refendage :

1. Installez le porte-outil conformément aux exigences de largeur de refendage

2. Installez la lame de refente, en faisant attention à l'angle du bord (généralement 18-22°).

3. Réglez le jeu entre l'outil supérieur et inférieur ; le réglage initial est de 0,03 à 0,05 mm.

4. Installez une brosse ou un rouleau de pression pour éviter que les copeaux de feuille d'or ne collent.

Installation du mécanisme d'enroulement :

1. Installez l'arbre de rebobinage et vérifiez le faux-rond radial (≤0,02 mm).

2. Régler la tension d'enroulement initiale, généralement 80 % de la tension du matériau

3. Installer un dispositif d'enroulement de surface ou d'enroulement central

2.4 Raccordement des systèmes électriques et pneumatiques

• Raccordez l'alimentation principale et la ligne de commande conformément aux schémas électriques.

• Mise à la terre fiable, résistance de mise à la terre ≤ 4 Ω

• Raccordement de la conduite d'air et installation des triplets (filtre, détendeur, atomiseur d'huile)

• Disposez la ligne de capteurs en respectant les spécifications de blindage et de routage.

Troisième étape : débogage approfondi et optimisation des paramètres

3.1 Essai à vide

1. Testez en faisant un essai de jogging pour vérifier que chaque moteur fonctionne correctement.

2. Courir à faible vitesse (10-20 m/min) et vérifier s'il y a des bruits anormaux.

3. Testez le bouton d'arrêt d'urgence et tous les dispositifs de sécurité.

3.2 Réglage préliminaire des paramètres mécaniques

Réglage de la précision de la découpe :

1. Essai de coupe avec 10 mètres de matériau d'essai standard

2. Mesurez la largeur de la bande à découper et ajustez la position du couteau à découper.

3. Précision cible : 0,1 mm ± pour les produits conventionnels, 0,05 mm ± pour les produits de précision

Débogage du système de tension :

1. Régler la tension de déroulement initiale (généralement 1-2 N/mm²)

2. Ajuster la courbe de réduction de tension (décroissance linéaire ou exponentielle)

3. Tester les fluctuations de tension, les contrôler à ±5 % de la valeur de consigne

3.3 Essais de fonctionnement et optimisation du processus avec le matériau

Préparation de la coupe d'essai :

1. Choisissez un matériau représentatif pour la feuille d'or (il est recommandé de commencer avec du PET électrolysé aluminium ordinaire).

2. Installez le matériau pour assurer un chemin d'alimentation correct.

3. Définir les paramètres préliminaires du processus : vitesse, tension, température (si la découpe à chaud est requise).

Débogage de la qualité du refendage :

1. Optimisation du jeu des pales: S'adapte en fonction de l'épaisseur du matériau

◦ Films de moins de 12 μm : Espacement de 0,02 à 0,03 mm

◦ Matériau de 12 à 25 μm : écart de 0,03 à 0,05 mm

◦ Matériaux de plus de 25 μm : Intervalle de 0,05 à 0,08 mm

2. Correspondance de la vitesse de refendage :

Feuille d'or ordinaire : 80-150 m/min

◦ Feuille holographique laser : 60-100 m/min

◦ Film de transfert spécial : 50-80 m/min

3. Réglage de la qualité du rebobinage :

◦ Ajuster le gradient de pression de rétraction

◦ Tension d'enroulement initiale optimisée (généralement 120 % de la tension de refendage)

◦ Régler le cône de sertissage approprié (10-30 %)

3.4 Débogage automatisé des fonctions

• Débogage du système de correction: Réglez la sensibilité de détection appropriée

• Réglage de la longueur: calibrez l'encodeur, et l'erreur est contrôlée à moins de 0,1 %.

• Paramètres de changement automatique du vent :définir le temps au tour et le chevauchement appropriés

• Système d'inspection de la qualité: ajuster la sensibilité de la caméra ou du capteur photoélectrique

Étape 4 : Diagnostic et résolution des problèmes courants

4.1 Problèmes de qualité de refendage

Bords biseautés/dentelés :

• CausesPassivation de la lame, jeu excessif, tension du matériau insuffisante

• Solution: Remplacez la lame, ajustez le jeu, augmentez la tension

Découpe continue/collage :

• Cause:Le jeu de la lame est trop faible, l'angle de la lame n'est pas adapté.

• Solution:Augmentez le jeu à 0,02 mm et ajustez l'angle de la lame.

Bouclé et désordonné :

• Causes :tension d'enroulement irrégulière, excentricité du noyau, électricité statique du matériau

• Solution:Ajuster la courbe de tension, remplacer le noyau, installer un éliminateur électrostatique

4.2 Problèmes de stabilité opérationnelle

Grandes fluctuations de tension :

• Vérifier les performances des freins et de l'embrayage

• Calibrer le capteur de tension

• Paramètres PID optimisés

Oscillation du système de correction :

• Sensibilité du système réduite

• Vérifier les actionneurs hydrauliques/pneumatiques

• Ajuster la plage de zone morte du contrôleur

La cinquième étape : maintenance quotidienne et amélioration des compétences

5.1 Programme d'entretien préventif

• Tous les jours:Nettoyer l'équipement, vérifier les triplets de la source d'air et lubrifier les pièces clés

• HebdomadaireVérifier l'usure des lames, calibrer les capteurs, tester les dispositifs de sécurité

• Mensuel :Vérifiez l'usure des pièces de transmission, nettoyez l'armoire électrique et sauvegardez les paramètres.

• TrimestrielRévision complète, remplacement des pièces d'usure, étalonnage de la précision du système

5.2 Conseils d'optimisation avancés

Ajustement plus précis de l'adaptabilité des matériaux :

Pour différents types de matériaux de feuilles d'or (aluminium électrochimique ordinaire, feuille holographique laser, feuille de marquage à chaud numérique, etc.), établir une base de données exclusive de paramètres de processus pour enregistrer la courbe de tension optimale, la vitesse de refente et les paramètres de lame des différents matériaux.

Économies d'énergie et amélioration de l'efficacité :

• Optimiser les courbes d'accélération/décélération pour réduire le gaspillage de matériaux

• Mettre en œuvre la maintenance prédictive pour anticiper les pannes à partir des données opérationnelles

• Intégrer des systèmes automatisés de chargement et de déchargement afin de réduire l'intervention manuelle

Surveillance intelligente de la qualité :

• Système d'inspection en ligne intégré pour surveiller la qualité du refendage en temps réel

• Utiliser la vision industrielle pour détecter la qualité des bords et les défauts de surface

• Mettre en place un contrôle statistique des processus (SPC) pour détecter les tendances de qualité et obtenir des alertes de tendance.

Conclusion : De l'opérateur à l'expert en processus

L'installation et la mise en service des machines de découpe de feuilles pour marquage à chaud ne relèvent pas uniquement d'un processus mécanique ; elles exigent une compréhension approfondie des propriétés des matériaux, des principes mécaniques et des paramètres de procédé. De l'application rigoureuse des réglementations en phase initiale, au diagnostic et au dépannage des pannes en phase intermédiaire, jusqu'à la capacité d'ajuster les paramètres et d'optimiser le procédé en fonction des variations des matériaux en phase finale, ce parcours d'expertise requiert une pratique continue, la documentation des opérations et une réflexion approfondie.

Avec l'amélioration constante de la numérisation et de l'intelligence des équipements, les opérateurs de machines de refendage modernes doivent également actualiser en permanence leurs connaissances et maîtriser de nouvelles compétences telles que l'analyse de données et la maintenance intelligente. En relevant sereinement les défis du refendage d'une large gamme de matériaux spéciaux et en optimisant les processus jusqu'aux moindres détails de la qualité du produit, vous passerez du statut de débutant à celui d'expert et deviendrez un véritable spécialiste dans ce domaine.

N'oubliez pas : une excellente qualité de refendage repose sur une maîtrise précise de chaque détail, sur une compréhension approfondie du « dialogue » entre la machine et le matériau. Sur cette voie d'excellence, chaque mise en service nous rapproche de la perfection.

Découpeuse de ruban pour impression de cartes

Découpeuse de ruban pour impression de cartes Enrouleur de ruban d'impression de cartes

Enrouleur de ruban d'impression de cartes Découpeuse de feuilles d'estampage à chaud (RSDS7H) 1350

Découpeuse de feuilles d'estampage à chaud (RSDS7H) 1350 Découpeuse de feuilles d'estampage à chaud RSDS7H 1350 PLUS

Découpeuse de feuilles d'estampage à chaud RSDS7H 1350 PLUS