L'amélioration de la qualité de coupe des séparateurs de batteries au lithium est un objectif essentiel de l'optimisation des paramètres des machines de refendage de couches minces, car la qualité de coupe affecte directement la sécurité, la cohérence et les performances de la batterie.

Une mauvaise qualité de coupe (par exemple, bavures, perte de poudre, frisures, plis) peut provoquer :

• Court-circuit interne : des bavures métalliques ou de la poussière de diaphragme percent le diaphragme, provoquant un emballement thermique.

• Taux d'autodécharge élevé : les micro-courts-circuits provoquent une diminution rapide de la capacité de la batterie.

• Difficultés d’assemblage : les séparateurs enroulés ou froissés affectent l’enroulement ou la stratification des cellules.

Ci-dessous, je vais expliquer comment améliorer la qualité de coupe grâce à l'optimisation des paramètres sous trois aspects : les paramètres de base, les stratégies d'optimisation et les méthodes systématiques.

1. Paramètres de base et leur impact sur la qualité de coupe

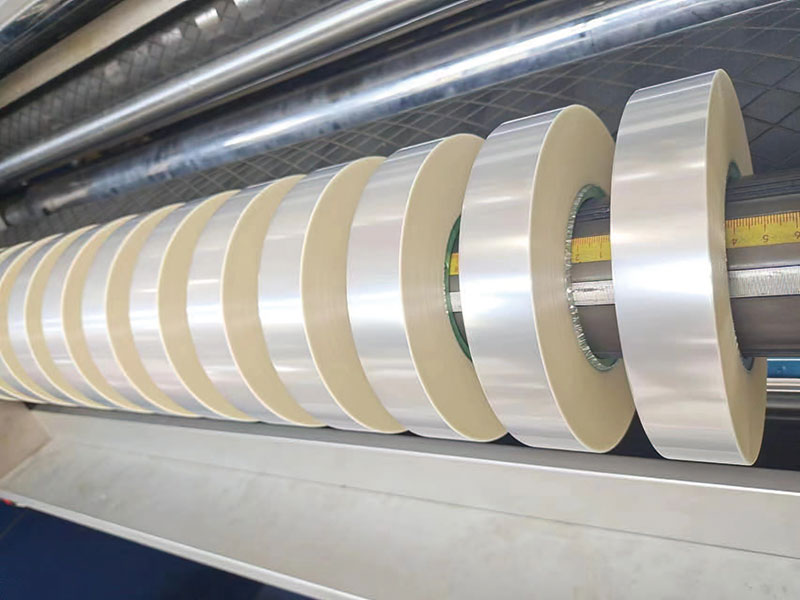

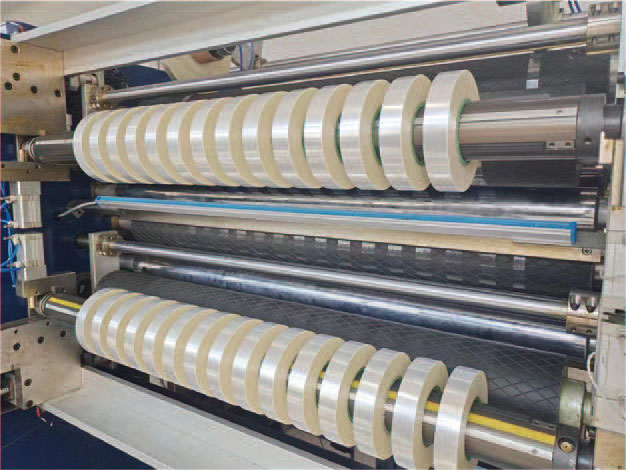

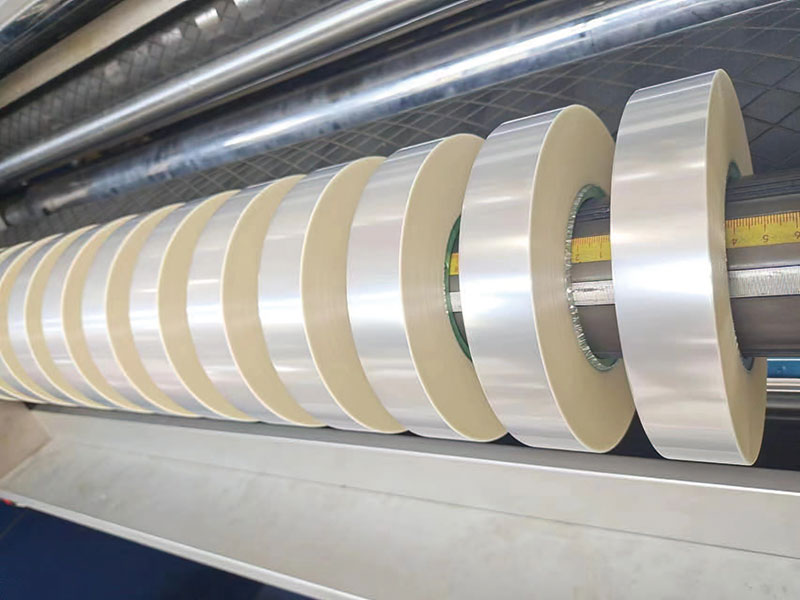

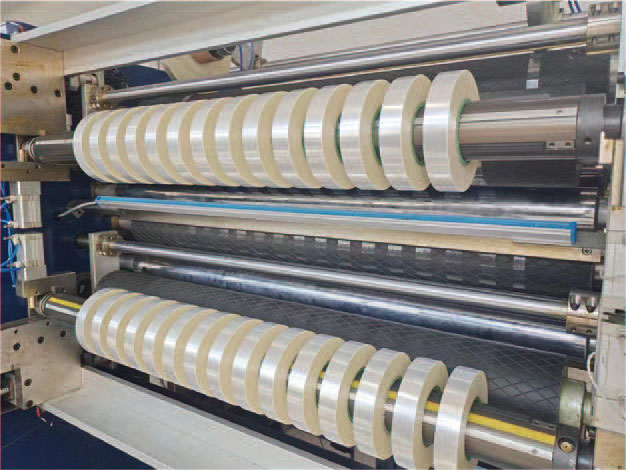

Le processus de refendage est essentiellement un processus « d'étirement-cisaillement », où l'optimisation des paramètres doit permettre au matériau d'être séparé proprement avec un minimum de dommages.

1. Contrôle de la tension

Il s’agit du paramètre le plus important et le plus fondamental, qui traverse tout le processus d’enroulement, de refendage et d’enroulement.

• Tension de déroulement : une tension excessive entraînera une déformation par traction du matériau, affectant la porosité ; une tension trop faible entraînera un relâchement et une déviation du matériau.

• Tension de refendage : Affecte directement la tension du matériau au moment de la découpe. Une tension trop faible peut provoquer des vibrations et l'outil de coupe peut facilement arracher les bavures. Une tension trop importante peut étirer le matériau et, après la découpe, le rétracter pour former un bord recourbé, voire une courbure.

• Tension de rembobinage : Affecte la tension et la planéité de la bobine maîtresse. Une tension excessive peut comprimer les bavures de la couche précédente dans la couche suivante, provoquant des empreintes, voire des perforations. Une tension trop faible peut entraîner un enroulement irrégulier et un affaissement du bord. Un contrôle de tension conique est généralement adopté, c'est-à-dire que la tension diminue progressivement à mesure que le diamètre de la bobine augmente, afin de garantir la tension interne et le relâchement externe.

2. Paramètres du système d'outils

• Sélection d’outils :

◦ Matériau de la lame : Privilégiez les lames diamantées ou céramiques. Extrêmement résistantes à l'usure, elles conservent leur tranchant longtemps, réduisant ainsi efficacement la poussière et les bavures. Les lames métalliques ordinaires s'usent rapidement et nécessitent un remplacement fréquent.

◦ Type d'outil : Les plus couramment utilisés sont le refendage au couteau circulaire et le refendage au rasoir.

▪ Découpe par couteau circulaire (type cisaillement) : Les couteaux circulaires supérieur et inférieur s'engrènent, comme des ciseaux. La qualité de coupe est optimale et convient aux diaphragmes plus épais et plus durs. La clé est d'ajuster la profondeur d'engagement et le degré de chevauchement.

▪ Rainurage au rasoir (rayage) : La lame à un seul tranchant coupe sur un rouleau inférieur dur sous le matériau. L'application est plus universelle et le réglage est plus flexible. La clé est l'angle du couteau et la profondeur de coupe.

• Angle de coupe :

◦ Il s'agit de l'angle d'inclinaison de la lame par rapport à la verticale. L'angle de coupe positif est le plus couramment utilisé et permet une coupe en tranchage avec une faible résistance à la coupe, une production de chaleur moindre et moins de bavures. Le choix de l'angle doit être déterminé en fonction du matériau du diaphragme et de l'épaisseur de la lame.

• Profondeur de coupe :

◦ Désigne la profondeur à laquelle la lame coupe le rouleau inférieur. Le principe est la « profondeur de coupe minimale effective ».

▪ Trop peu profond : coupe continue, entraînant des tréfilages et des bavures longues.

▪ Trop profond : le frottement de la lame et du rouleau inférieur s'intensifie, entraînant :

◦ Usure accélérée de l’outil et durée de vie réduite.

◦ Génère beaucoup de chaleur qui peut faire fondre le diaphragme avec la chaleur, formant des « bavures dures » ou des billes fondues.

◦ Produit plus de poussière.

◦ Idéalement, coupez simplement le diaphragme et entendez un son de « bruissement » net au lieu d’un bruit de frottement sourd.

3. Correspondance de vitesse

• Vitesse de la ligne de refendage : Plus la vitesse est élevée, plus les exigences en matière de contrôle de la tension et d'affûtage des outils sont élevées. À grande vitesse, toute légère instabilité sera amplifiée. Il est recommandé d'augmenter progressivement la vitesse tout en garantissant la qualité, et de réaliser une étude expérimentale (DOE) afin de déterminer la plage de vitesse optimale pour différents matériaux.

• Rapport de vitesse de l'outil : pour le refendage par couteau circulaire, la vitesse de rotation des couteaux supérieur et inférieur doit correspondre à la vitesse linéaire du matériau pour éviter l'usure et la traction causées par le glissement relatif.

4. Autres paramètres auxiliaires

• Système de guidage (EPC) : garantit que le matériau se déplace toujours sur le bon chemin, évitant ainsi une coupe inégale ou des bavures unilatérales causées par un mauvais alignement.

• Contrôle environnemental : Le diaphragme est sensible à l’électricité statique. Installez des ventilateurs ioniques pour éliminer l’électricité statique et empêcher le diaphragme d’absorber la poussière ou de coller les uns aux autres. La température et l’humidité sont contrôlées pour éviter la formation d’humidité ou d’électricité statique.

2. Stratégies et étapes d'optimisation des paramètres

Il s’agit d’un processus de débogage systématique qui ne peut pas être ajusté de manière isolée.

1. Configuration

◦ Couteau tranchant : s’assurer que toutes les lames sont neuves ou réaffûtées est une condition préalable à l’optimisation.

◦ Nettoyez la machine : nettoyez soigneusement les rouleaux de guidage, les porte-outils, les rouleaux inférieurs, toute poussière affectera la qualité.

◦ Alignement précis des outils : assurez-vous que toutes les lames sont en ligne droite et parallèles au rouleau inférieur.

2. Réglage initial des paramètres

◦ Définissez un ensemble conservateur de paramètres initiaux (vitesse inférieure, tension moyenne, petit angle d'outil) en fonction du matériau du diaphragme (revêtement PP/PE/céramique), de l'épaisseur et de la largeur, en référence aux valeurs recommandées par les fabricants d'équipements et les fournisseurs de matériaux.

3. Optimisation de la tension (étapes principales)

◦ Réglez d’abord la tension, puis l’outil !

◦ Ajustez la tension à tous les niveaux dès le déroulage afin de garantir un tissu lisse et tendu, sans étirement visible au point de coupe. Touchez légèrement le tissu avec la main pour sentir sa tension.

◦ Observez la tangente : si le sertissage est ondulé régulièrement, il y a généralement trop de tension ; si les bords coupés sont lâches et filamenteux, la tension est généralement trop faible.

4. Optimisation des paramètres de l'outil

◦ Fixez la tension et commencez à régler l’outil.

◦ Réglage de la profondeur : Commencez par la profondeur minimale et approfondissez jusqu'à obtenir une coupe nette et continue. Ajoutez ensuite 2 à 5 µm supplémentaires comme marge de sécurité. Veillez à ne pas aller trop loin.

◦ Réglage de l'angle : essayez généralement entre 30° et 45°. Observez l'état des copeaux (poussière), idéalement en produisant une poudre fine plutôt que des flocons ou des filaments.

5. Augmentation de la vitesse et réglage fin

◦ Après avoir trouvé un ensemble de paramètres qui produiront systématiquement un bon produit, augmentez progressivement la vitesse de refendage.

◦ À chaque augmentation de vitesse, la tension et l’angle de l’outil peuvent devoir être ajustés avec précision pour compenser les effets de vibration et d’inertie de la vitesse élevée.

6. Optimisation du bobinage

◦ Réglez la tension initiale et la conicité appropriées pour observer l'effet d'enroulement. L'utilisation d'un rouleau presseur permet d'éliminer l'air et de réduire le filage et le froissement.

3. Méthodes systématiques d'assurance qualité

• Plan d'expériences (DOE) : Ne vous basez pas sur l'expérience pour essayer les pièces une par une. La méthode DOE permet de trouver efficacement la combinaison optimale de paramètres en tenant compte de l'interaction entre la tension, la vitesse, la profondeur de coupe et d'autres facteurs.

• Établir une bibliothèque de paramètres : enregistrer et archiver les paramètres de refendage optimaux des séparateurs de différents matériaux et spécifications (épaisseur, largeur) pour former une instruction d'exploitation standard (SOP), ce qui réduit considérablement le temps de changement et de débogage.

• Surveillance et inspection des processus :

◦ Inspection en ligne : utilisez une caméra à balayage linéaire pour surveiller la qualité de la garniture en temps réel et détecter les problèmes tels que les bavures et les sertissages en temps opportun.

◦ Détection hors ligne :

▪ Microscopie : Un échantillonnage régulier est effectué pour observer la morphologie de la coupe sous un microscope à haute puissance (100X-200X) afin d'évaluer la taille et la morphologie des bavures.

▪ Mesure de la poussière : La quantité de poussière générée par la coupe est collectée et pesée à l'aide de la méthode d'application de ruban adhésif ou de la méthode de rinçage au solvant.

▪ Inspection de surface : Vérifiez la surface d'enroulement pour détecter tout défaut tel que des renflements, des indentations, des rayures, etc.

résumé

L'amélioration de la qualité de découpe des séparateurs de batteries au lithium est un projet systématique impliquant des aspects mécaniques, des matériaux, des contrôles et autres. La clé de l'optimisation est :

1. Comprendre les principes : Acquérir une compréhension approfondie du processus physique « d’étirement-cisaillement ».

2. Saisissez le cœur : le contrôle de la tension est l’âme et l’état de l’outil est le fondement.

3. Suivez le processus : Adhérez au processus de débogage scientifique consistant à « ajuster d'abord la tension, puis ajuster l'outil, et enfin accélérer ».

4. Méthode scientifique : avec des outils comme le DOE et les tests en ligne, passez de l’empirisme à l’approche axée sur les données.

5. Participation totale : les opérateurs, les ingénieurs de processus et le personnel de maintenance des équipements doivent travailler en étroite collaboration pour analyser et résoudre les problèmes.

Grâce à l'optimisation systématique des paramètres ci-dessus, la qualité de coupe du séparateur peut être considérablement améliorée, posant ainsi une base solide pour la production de batteries au lithium hautes performances et haute sécurité.

Machine de refendage de ruban

Machine de refendage de ruban Machine de découpe de rubans à codes-barres

Machine de découpe de rubans à codes-barres Coupe-rouleau automatique de film

Coupe-rouleau automatique de film Mini-refendeuse 450S

Mini-refendeuse 450S Découpeuse adhésive simple face

Découpeuse adhésive simple face Mini-refendeuse 300S

Mini-refendeuse 300S Découpeuse adhésive double face

Découpeuse adhésive double face